廠家統一服務熱線:

186-8180-2157

186-8180-2157

2022-11-6西安西瑪高壓電機是怎么供電的?

2022-11-6西安西瑪高壓電機是怎么供電的?

西安西瑪電機有限公司生產的不同勵磁方式的直流電機具有不同的特性。一般而言,直流電機的一次勵磁方式為并聯勵磁、串聯勵磁和復

2022-10-23三相異步電動機降壓節能應用研究

2022-10-23三相異步電動機降壓節能應用研究

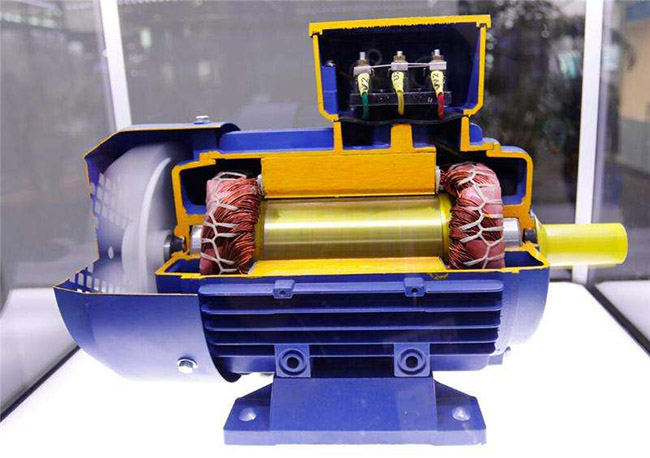

交流異步電動機以其價格低廉、易于操作和維護管理、經久耐用等優點,在機床切削領域得到了廣泛的應用。就能耗而言,這臺西安西瑪

2022-10-23水泥磨機主電機機軸瓦燃燒事故分析與處理

2022-10-23水泥磨機主電機機軸瓦燃燒事故分析與處理

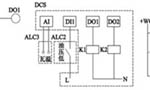

西安西瑪電機的開路由DCS系統的軟鎖定控制。設計中沒有充分考慮DCS故障對設備的影響,但硬鎖定可以解決這個問題。硬接線時

2022-10-16西安西瑪電機探討如何保護高壓風機防止進水。

2022-10-16西安西瑪電機探討如何保護高壓風機防止進水。

由于風電場的特殊結構,高壓風機內水流很少,但不安全。西瑪電機技術人員為了避免水流入風機造成一系列危險,需要一個狹窄的保護

2022-8-20西瑪電機平時是怎么保養的?

2022-8-20西瑪電機平時是怎么保養的?

西瑪電機平時是怎么保養的?為了使西瑪電機正常運轉,日常維護是必不可少的。請定期更換潤滑油。請定期確定西瑪電機潤滑油的量和

2022-7-23西瑪電機絕緣故障的三種常見原因

2022-7-23西瑪電機絕緣故障的三種常見原因

電機的絕緣損傷和電磁鐵線的質量在電機離線處理過程中發生。因匝間短路而燒毀的電機繞組具有明顯的特性。線圈的邊緣看得很清楚。

2022-7-3防潮加熱是高壓電機品質管理中不可缺少的環節。

2022-7-3防潮加熱是高壓電機品質管理中不可缺少的環節。

在對高壓電機繞組故障電機進行維修的過程中,可能會出現電機制造或維修工序不當處理及不充分的后處理保護引起的故障問題。然而,

2022-6-19高壓變頻電機定子溫度周期性波動的原因是什么?

2022-6-19高壓變頻電機定子溫度周期性波動的原因是什么?

電機溫升的基本穩定性,否則,特別是當溫升相對較高時,西安西瑪電機的溫度會根據電機的實際運行周期有規律地變化,這將對質量產

在線QQ

在線QQ 186-8180-2157

186-8180-2157 在線咨詢

在線咨詢

掃描二維碼

添加客服微信號

ximajituan@163.com

ximajituan@163.com